Warum die Energieversorgung der Schlüssel zur Interoperabilität in der Logistik ist

interoperabilität in der logistik

- 08.03.2024

Was ist mit Interoperabilität in der Logistik überhaupt gemeint?

Bis autonomes Fahren die Straßen erobert, wird es noch eine Weile dauern. In Lagern, Produktionshallen und Distributionszentren ist es hingegen längst Realität: Hier sind automatische Gabelstapler, fahrerlose Transportsysteme (FTS) und autonome mobile Roboter (AMR) "fleißig" bei der Arbeit.Das funktioniert im Prinzip gut, hakt praktisch aber oft an einer Schwierigkeit. Um die unterschiedlichen Transportaufgaben zu automatisieren, benötigen Betreiber oft eine Flotte vielfältig spezialisierter Vehikel. Die sind am Markt vorhanden, stammen in der Regel jedoch von unterschiedlichen Herstellern und sollen dennoch nahtlos miteinander kooperieren.

Diese sogenannte Interoperabilität ist in der Intralogistik aktuell eines der drängendsten Themen. Einerseits was die Entwicklung von systemübergreifender Software zur Steuerung der heterogenen Flotten betrifft: Richtlinien wie die deutsche VDA 5050 oder der US-amerikanische Massrobotics Standard sollen eine Standardisierung etablieren; verschiedene Softwareunternehmen arbeiten mit Hochdruck an der konkreten Umsetzung.

Ein zweiter Aspekt blieb bislang hingegen unterbewertet: Die Harmonisierung der Hardware-Infrastruktur zur Energieversorgung ist ebenso relevant.

Wenn das Laden die Automation ausbremst

Die Konsequenz ist ernüchtern, sagt einer, der es wissen muss: "Das erhöht nicht nur die Komplexität und Fehleranfälligkeit der gesamten Anlage, sondern auch die Kosten für Installation und Wartung redundanter Energiesysteme. Müssen mehrere Ladezonen mit unterschiedlichen Ladetechnologien installiert werden, geht zudem wertvolle Hallenfläche verloren, die nicht mehr für wertschöpfende Prozesse genutzt werden kann. Selbst wenn sich Roboter zukünftig einfach über eine Schnittstelle wie die VDA 5050 steuern lassen: Wenn gemischte Roboterflotten in Zukunft schnell skalieren sollen, muss Interoperabilität ganzheitlich betrachtet werden. Dazu gehört auch, dass die Transportroboter mit einer einheitlichen und standardisierten Infrastruktur betrieben werden."

Das sagt Julian Seume. Er ist Director der PULS wireless Business Unit der PULS GmbH, die Marktführer in der DIN-Schienenstromversorgung ist. Im kabellosen Laden an induktiven Punktladegeräten sehen Seume und sein Team die Lösung des beschriebenen Problems. Daher entwickelten sie etaLINK.

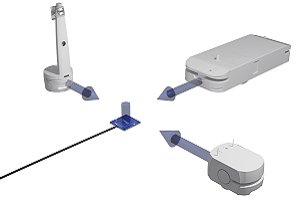

etaLINK ist ein patentiertes Ladesystem, das elektrische Energie magnetisch und berührungslos zur Fahrzeugbatterie überträgt. Erreicht ein Gabelstapler, ein mobiler Roboter oder ein Handhubwagen etaLINK, beginnt das Laden in Sekundenschnelle über eine Empfangselektronik am Fahrzeug und die etaLINK Ladeplatte im Boden oder an der Wand der Werkhalle – unabhängig von Hersteller und verbauter Batterie. Der Kniff: Das System kann alle gängigen Spannungen und Ladeströme erzeugen.

"Mit unseren Schnellladesystemen gehört das Durcheinander von verschiedenen Steckern und Ladekontakten im Lager der Vergangenheit an", betont Julian Seume. "Das zentrale Argument für Wireless Charging als neuer Standard für die Energieversorgung industrieller Elektrofahrzeuge ist seine Einfachheit. Es benötigt weniger Technik, weniger Platz, ist robust und erhöht gleichzeitig die Produktivität jedes einzelnen Fahrzeugs. So lässt sich Interoperabilität bei der Energieversorgung realisieren, denn jedes Fahrzeug auf dem Shopfloor wird mit der gleichen Technologie versorgt."

Vier weitere Vorzüge der kontaktlosen Energieversorgung

Zweitens werden Transportvehikel automatisch immer mit genau jener Energiemenge versorgt, die sie bis zum nächsten Aufladen benötigen. Nicht weniger, aber auch nicht mehr. Der wirtschaftliche Effekt ist beachtlich. Hierzu noch einmal Julian Seume: "Mit unserer Technologie benötigen die Roboter weniger Batteriekapazität. Die verbauten Akkus können deutlich kleiner dimensioniert werden, was wertvollen Bauraum freisetzt und die Kosten des Energiesystems und damit des gesamten Fahrzeugs senkt." Dank etaLINK konnte die Produktivität gemischter Flotten nachweislich um bis zu 32 Prozent gesteigert werden.

Drittens entfällt die bei anderen Energieversorgungslösungen notwendige physikalische Lademechanik. Da etaLINK ohne Schleifkontakte und potenziell gefährliche offene Kontakte auskommt, ist das System praktisch wartungsfrei. Herkömmliche Probleme mit oxidierten Steckern oder gebrochenen Kabeln sind passé.

Viertens punktet das induktive Laden durch die unkomplizierte Installation. Die Komponenten sind je nach Montageposition – Seite, Heck, Unterboden am Vehikel, Wand oder Boden für die Ladestation – zügig nachgerüstet. "Bei herkömmlichen Systemen dauert die Integration in die Lagerprozesse oft Wochen oder sogar Monate. Mit unserer kabellosen Ladetechnik lässt sich die Automatisierung hingegen innerhalb weniger Tage realisieren", so Seume.