Hochhwertiger 3D-Druck für die Flugzeug-Branche: die Luft- und Raumfahrtindustrie über den Wolken halten

3d Druck Flugzeug

- 27.02.2024

3D-Druck für die Flugzeug- und Raumfahrt-Branchhe: MRO-Werkzeuge im Handumdrehen herstellen

SAS Scandinavian Airlines (SAS) zum Beispiel musste sich dem typisch strengen norwegischen Winter stellen. Die Triebwerke der Flugzeuge mussten abgedeckt werden, und die Beschaffung dieser Abdeckungen war keine Option, da die Lieferketten während der Pandemie unterbrochen waren. Die Fluggesellschaft wandte sich an das lokale Ingenieurbüro CNE, um schnell eine Lösung zu finden. Gemeinsam mit CNE wurde festgestellt, dass die Verkürzung der Lieferkette durch die Beschaffung lokaler Materialien und die Verwendung einer Produktionstechnologie, die große Abgüsse für den Triebwerkauslass liefern kann, entscheidend war. BigRep's ONE sprang ein und erstellte innerhalb weniger Tage Formen, mit denen das endgültige Gussteil – die Motorabdeckungen – innerhalb weniger Tage produziert wurde.

Schnelle Design-Iterationen und kundenspezifische Anpassung

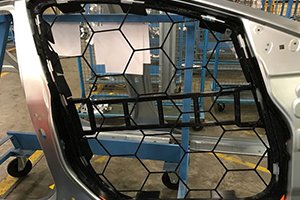

Leonardo, ein wichtiger Akteur in der Luft- und Raumfahrt- sowie der Verteidigungsindustrie, wurde mit der Lieferung von Hubschraubern für die Royal Navy beauftragt. Die Hubschrauber hatten Probleme, auf dem Flugdeck von Schiffen oder bei der Lagerung im Schiffshangar standsicher zu bleiben, da die Rotorblätter an ihrem Platz gehalten werden mussten und nicht herumschlenkern durften. Als die bisherigen Rotorblatthalterungen versagten, wurde SFM Technology mit der Suche nach einer Lösung beauftragt. Der 3D-Großformatdruck wurde aufgrund der Größe der Rotorblatthalterung, der schnellen Iterationen, der Individualisierung und der breiten Palette an Materialoptionen, die AM bietet, als beste Produktionstechnologie ausgewählt. Nach bis zu sieben Design-Iterationen, von denen jede gründlich getestet wurde, wurden die ersten 3D gedruckten Rotorblatthalterungen überhaupt hergestellt.

Ein robuster Ersatz für traditionell gefertigte Teile

In der Luft- und Raumfahrtindustrie sind leichte und dennoch stabile Teile unerlässlich. Einige der MRO-Werkzeuge stehen im Verhältnis zu den riesigen Größen der Flugzeugkomponenten und ihre Handhabung könnte kompliziert werden. 3D gedruckte MRO-Werkzeuge aus Hochleistungspolymeren und Verbundwerkstoffen liefern nicht nur die gleichen Ergebnisse wie die traditionell hergestellten Gegenstücke, sondern können auch leicht in einem Stück gedruckt werden, wiegen weniger und übertreffen diese sogar.Die 3D gedruckten Hubschrauberblatthalterungen von SFM übertrafen die traditionell hergestellten aus Glasfaser und Metall. Beide Blatthalterungen wurden auf ihre Schlagfestigkeit getestet, indem sie aus der Höhe eines Hubschraubers fallen gelassen wurden, um reale Bedingungen zu simulieren. Die bisherigen Blatthalterungen aus Glasfaser und Metall überlebten den Aufprall nicht, aber die 3D gedruckte Halterung wies nur minimale Schäden auf, was beweist, dass sie voll funktionsfähig bleibt.

Strenge Tests und Zertifizierungen in der Luft- und Raumfahrt erfüllen

Obwohl 3D gedruckte MRO-Ausrüstung meist am Boden bleibt, unterliegt sie in der Luft- und Raumfahrtindustrie dennoch strengen Vorschriften. Sie werden strengen Tests unterzogen und müssen höchsten Qualitäts- und Leistungsstandards genügen. Diese Zertifizierungs- und Prüfverfahren gewährleisten zwar die Sicherheit, aber es vergehen auch Monate und manchmal sogar Jahre, bevor die MRO-Geräte in den Handel kommen.Diese langwierigen Zertifizierungsprozesse wurden besonders deutlich, als Airbus mit logistischen Hürden beim Transport der empfindlichen Kameras für die Luft- und Raumfahrt konfrontiert wurde. Das Unternehmen musste seinen Bedarf an Transportkoffern für die empfindliche Ausrüstung Jahre im Voraus berechnen. Dies wurde teilweise dadurch verursacht, dass jeder Transportkoffer einzeln zertifiziert werden musste, was zu Wartezeiten von oft mehr als zwei Jahren führte.

Zusammen mit BigRep hat sich Airbus auf den Weg gemacht, den gesamten Produktionsprozess der Koffer zu zertifizieren, anstatt dies einzeln zu erledigen. Diese Gehäuse wurden in einem vollständig automatisierten Prozess als eine einzige Einheit 3D gedruckt. Sie wurden auch Strukturtests wie Hochtemperatur- und Falltests unterzogen und überstanden diese unbeschadet. Nach der Zertifizierung wird Airbus die Herstellung optimiert und eine moderne Produktentwicklung geschaffen haben, die es Unternehmen ermöglicht, die Koffer reaktiv zu erwerben.

Die Luft- und Raumfahrtindustrie auf dem Weg zu neuen Horizonten