Was eine Schweißmaschine zur Verarbeitung von Draht alles können sollte

draht schweißmaschine

- 03.06.2025

Die hohen Anforderungen in der modernen Drahtwarenindustrie

Hersteller stehen deshalb unter ständigem Druck, gleichbleibend hochwertige Produkte zu liefern – bei zunehmend wirtschaftlichen Belastungen. Ziel ist die Steigerung der Produktivität, ohne dass die Qualität leidet. Dabei geraten herkömmliche Schweißanlagen schnell an ihre Grenzen: Sie bieten zu wenig Flexibilität, sind wartungsintensiv oder verursachen hohe Rüstzeiten bei Produktwechseln.

Obendrein sind halb- oder vollautomatische Lösungen gefragt aufgrund wachsender Personalkosten, dem Wunsch nach reproduzierbarer Qualität und Fehlervermeidung, der Nachfrage nach kleineren Losgrößen, individuellen Produktvarianten und schnelleren Reaktionszeiten.

Maschinen müssen an diese Faktoren anpassbar sein – idealerweise ohne aufwendige Umbauten oder Produktionsunterbrechungen. Niedrige Betriebskosten, minimale Stillstandszeiten und lange Lebensdauer sind Grundvoraussetzungen, um im internationalen Wettbewerb bestehen zu können.

Schwer auf Draht: Gitterschweißmaschinen vom Typ GA

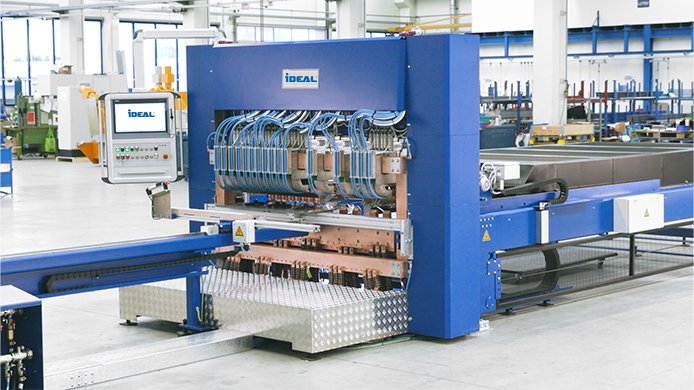

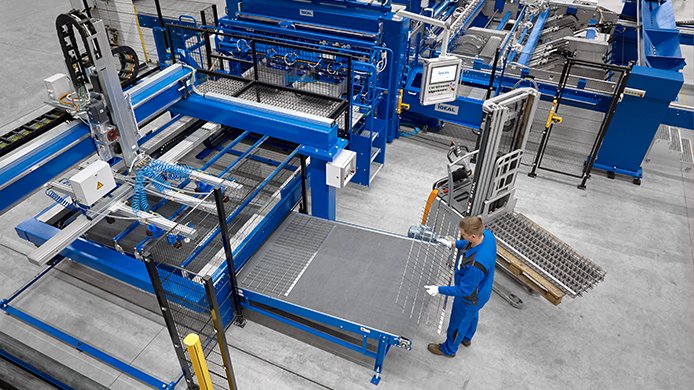

Die GA-Maschine ist auf hohe Produktionsgeschwindigkeiten ausgelegt – ohne Kompromisse bei der Qualität. Der kontinuierliche Ein- und Austransport während des Schweißprozesses und die automatisierte Drahtzuführung minimieren Rüst- und Stillstandszeiten. Drahtdurchmesser und Abstände können stufenlos eingestellt werden, auf einer einzigen Anlage ist somit ein breites Produktspektrum realisierbar. Die Automatisierungsmöglichkeiten reichen von teilautomatischer Drahtzuführung bis hin zur vollständigen Integration in digitale Produktionsketten über OPC-UA-Schnittstellen.

Auch in Sachen Kostenkontrolle überzeugt das System: Die Maschine ist auf minimale Wartung hin konstruiert. Durch gut zugängliche Baugruppen und assistierte Fernwartung reduziert sich der Aufwand für die Instandhaltung erheblich. Die robuste Bauweise verspricht eine lange Lebensdauer.

Die gesamte GA-Serie ist modular aufgebaut. Jede Maschine wird auftragsbezogen aus konfigurierbaren Bauteilen zusammengesetzt und kann bei Bedarf nachgerüstet werden. So lässt sich auf geänderte Anforderungen auch Jahre nach der Anschaffung noch reagieren – ohne komplette Neuanschaffung. Die GA 800-Serie etwa ist auf die Produktion aller gängigen Zauntypen weltweit eingerichtet und lässt sich zügig umrüsten.

"Wir verbinden Welten" – leistungsstarke, flexible und effiziente Draht-Schweißmaschinen

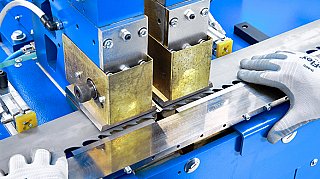

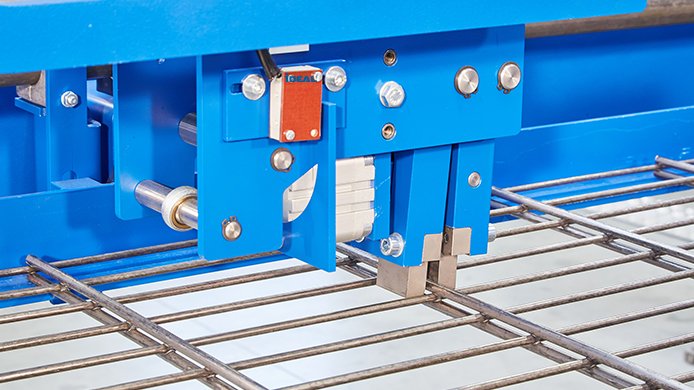

Im Zentrum der Technologie steht das modular aufgebaute Schweißportal. Es kann mit verschiedenen Stromarten betrieben werden: Wechselstrom für Standardanwendungen, Gleichstrom für reduzierten Energieverbrauch und Mittelfrequenztechnik für maximale Effizienz und Präzision. Die Mittelfrequenztechnologie erlaubt Schweißzeiten im Millisekundenbereich, reduziert die Hitzeeinwirkung und erhöht die Standzeit der Elektroden. Das Ergebnis sind verzugsfreie, flache Gitter mit hoher Wiederholgenauigkeit.

Das Schweißportal lässt sich werkzeuglos umrüsten. Ein Bediener stellt die Schweißzylinder per Handgriff um, während alle Prozessparameter über eine zentrale Steuerungssoftware am PC konfiguriert werden. Datenspeicherung, Auswertung und Fernwartung sind ebenso integriert wie die Netzwerk-Anbindung. Diese Digitalisierung reduziert den manuellen Aufwand und erlaubt die zentrale Steuerung des gesamten Produktionsprozesses.

IDEAL stattet die Maschinen mit flexiblen Drahtzuführungseinheiten, sowie Austransporteinheiten für gefertigte Gitter aus. Dank mehrbahniger Zuführung während des Maschinenlaufs und Zusatzeinrichtungen wie Kippschienen, Stapelvorrichtungen oder additiven speziellen Modulen zur Gitterbearbeitung entstehen komplette Fertigungslinien bei hoher Taktleistung. Auch komplexe Produkte wie 3D-Matten, Sicherheitszäune oder Gabionen lassen sich wirtschaftlich herstellen.

IDEAL bedient ein breites Branchenspektrum: Kunden wie Zaunhersteller, Logistiksystem-Anbieter, Haushaltswarenproduzenten, Automobilzulieferer und viele mehr profitieren von hoher Produktqualität, reduzierten Ausfallzeiten, Flexibilität bei Produktwechseln, Energieeffizienz und Langlebigkeit der Anlagen.

Zum erweiterten Service der Firma gehören Ersatzteilversorgung, digitale Fernwartung, Reparaturdienst, Wartungsverträge und Retrofits. Auch Jahre nach der Inbetriebnahme unterstützt IDEAL seine Kunden bei der Optimierung ihrer Prozesse.