Maschinenanbindung: so lässt sich Konnektivität auf einfache Weise herstellen

Maschinenanbindung

- 20.03.2023

Industrie 4.0 erfordert flexible Maschinenanbindung

Heute generieren nahezu alle Maschinen und Anlagen in Produktionsbetrieben Daten. Um die digitale Transformation voranzutreiben und somit langfristig wettbewerbsfähig zu bleiben, müssen Unternehmen diese Datenquellen erschließen und nutzen. Um dieses Ziel zu erreichen, ist es notwendig, die bestehende Produktionsumgebung IoT-fähig zu machen. Hierfür gibt es mehrere Lösungsansätze. Eine Möglichkeit wäre es, eine neue Software entwickeln zu lassen und zu sämtlichen Maschinen Schnittstellen aufzubauen. Dabei dürfen Aspekte der Cyber-Security keineswegs vernachlässigt werden. Dieser Weg ist allerdings äußerst aufwändig, langwierig und mit hohen Investitionen verbunden.Eine Alternative zur Eigenentwicklung ist der Einsatz eines universellen, frei konfigurierbaren Software-IoT-Gateways, das alle benötigten Schnittstellen zentral bereitstellt. Eine Lösung dieser Art ist der Connectivity Bot Any2x.

Mit jeder Maschine kompatibel

BotCraft ist ein deutscher Spezialdienstleister im Bereich Industrie 4.0 Software. Der Anbieter hat einen "Industrie-4.0-Baukasten" mit mehreren Bausteinen entwickelt. Der Baukasten enthält unter anderem eine Lösung für IIoT-Maschinenkonnektivität mit dem Namen Any2x. Der Connector-Bot stellt alle für die Maschinenanbindung notwendigen Schnittstellen bereit und wird stetig erweitert. Bereits jetzt liefert das System über 40 gängige Protokolle und Schnittstellen zur freien Konfiguration. Darunter befinden sich alle üblichen Kommunikationsstandards, Datenbanken, PLCs/SPS (zum Beispiel von Herstellern wie Siemens S7, Allen Bradley, Beckhoff und Mitsubishi), IoT- und Cloud-Plattformen sowie Data-Streaming-Technologien.Die Integration und Konfiguration erfolgt in wenigen einfachen Schritten. Zunächst werden die Schnittstellen definiert, dann folgt die Bereitstellung der Erstkonfiguration. Nun kann das Unternehmen starten und die Maschinendaten in einem beliebigen Zielsystem nutzen. Spezifische Programmierkenntnisse sind für den Setup-Vorgang nicht erforderlich.

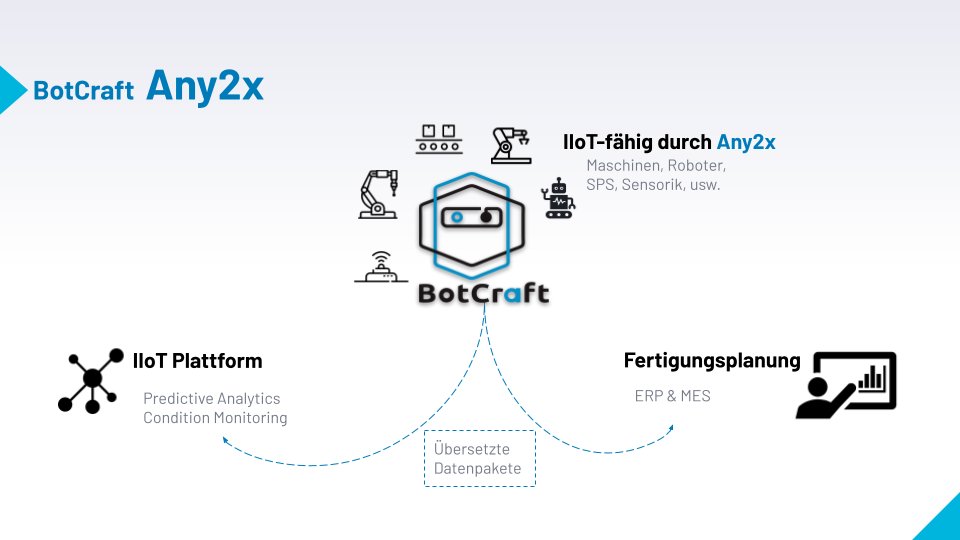

Any2x funktioniert mit jeder Maschine wie ein Software-Gateway. Möglich macht dies ein Context Layer, der binäre Daten in les- und interpretierbare Daten umwandelt. Dieser Ansatz sorgt für maximale Flexibilität bei gleichzeitig sehr geringen Kosten. Den Schutz der Daten gewährleistet bei all dem ein hochsicheres Edge Device.

Zahlreiche Anwendungsfälle möglich

Weiterhin werden Maschinenhersteller in die Lage versetzt, ihr Portfolio um digitale Services zu erweitern. Einige Beispiele sind die Remote-Wartung von Produkten, ein detaillierter Support ohne Vor-Ort-Termin, Condition Monitoring und die bedarfsgerechte Bereitstellung von Wartungsleistungen oder Ersatzteilen.

Zudem unterstützt Any2x die Datenversorgung verschiedener Plattformen – etwa für Instandhaltung, Fertigungsdatenmanagement oder auch KI-Entwicklung. Plattformen dieser Art sind zwar in der Regel sehr flexibel, können im Standard jedoch nicht alle Maschinen einbinden. Die Any2x-Software kann direkt in bestehende Plattformen integriert werden, um dieses Problem zu lösen. Somit steht umgehend ein hohes Maß an Interoperabilität bereit.

Eine weitere interessante Referenz hat Any2x im Metallbau. Ein Betrieb dieser Branche nutzte für die Informationsweitergabe vor Einführung der Software überwiegend Papier und Excel. Das Projektziel war es, eine durchgängige Vernetzung aller Systeme zu erreichen, um den Informationsaustausch zu optimieren. Datenbasierte Prozesse (zum Beispiel der Auftragseingang) sollten automatisch ablaufen. Zudem sollte eine nachvollziehbare Überwachung des Fertigungsprozesses realisiert werden. Die Maschinenanbindung sowie die Vernetzung von ERP, CRM, Datenbank und Werkzeuglager wurde mit Any2x dargestellt. Hierbei war es möglich, die Sensordaten der Maschinen zur Überwachung abzugreifen. Zudem wurde eine automatisierte Parametrierung und Einrichtung der Fertigungsmaschinen auf Grundlage des Auftragseingangs und der vorhandenen Datenbankparameter umgesetzt. Im Ergebnis konnte der Betrieb seine Maschinenauslastung deutlich verbessern. Zudem werden Ausfälle von Anlagen nun prädiziert, erkannt und gemeldet.